För Bowyer ligger lösningen i RepRap:s natur: istället för att konstruera större objekt kan du dela upp dem i mindre delar och få flera RepRaps att skriva ut dem. ”Att dubbla kraven på tillverkade kuber med den tid en maskin tar”, förklarar han.

”Men genom att kopiera RepRap-maskinerna kan du få produktionen så snabbt du vill i en tid som bara ökar logaritmiskt med den volym som krävs. Det är naturligtvis så man kan få en fyra ton tung elefant gjord av celler som är för små för att se med blotta ögat.”

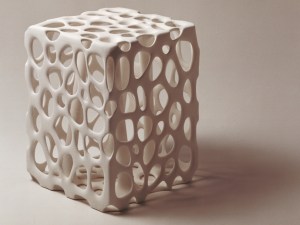

i.materialise kan göra samma sak, att foga samman delar med en speciell tandad skärning som hjälper bitarna att passa ihop som ett pussel. – På så sätt har vi kunnat skriva ut installationer på ett par meter, säger Bastijns.

Nya skor till bildörrar

Fram till nu har de flesta 3D-utskriftsprojekt varit småskaliga. Shapeways och i.materialise-användare har främst använt tjänsterna för att producera skräddarsydda smycken, lampskärmar, möbler, leksaker och konst.

Men nya applikationer dyker upp. Shapeways och designteamet Continuum Fashion har använt processen för att producera världens första 3D-printade bikini, bestående av tusentals små cirkulära plattor.

Samtidigt visade en nyligen genomförd utställning på Victoria & Albert Museum ”Industrial Revolution 2.0: How the Material World will Newly Materialise” möbler, skor och haute couture-klänningar.

En blick på Thingiverse avslöjar hundratals mönster, och även om det finns gott om leksaker, ninjastjärnor och modeller av Yoda, hittar du även mönster för växlar, lager, skålar, tänger och musikinstrument. Men för att 3D-utskrift verkligen ska nå mainstream, kan det behöva riktas mot något större.

Och det blir inte mycket större än bilindustrin. Materialise, moderbolaget till i.materialise, har redan producerat delar och interiörer till en rad konceptbilar, inklusive instrumentbrädan och taket på Renault Ondelios och delar till Citroën Hypnos.

Hela interiören i den sistnämnda, en fullt fungerande prototyp, byggdes med additiv tillverkning, medan Materialize också hjälpte Citroën att förverkliga en väggående version av Citroën GT – en bil designad som en virtuell superbil för PlayStation 3-spelet Gran Turismo 5 Och applikationerna stannar inte vid exteriören.

The Urbee – ett samarbete mellan Winnipegs ingenjörsgrupp, Kor Ecologic och Stratasys – är en hybridbil med el/flytande bränsle som kan nå bränsleekonomier på upp till 150 mpg. Hela kroppen var 3D-printad, inklusive det aerodynamiska skalet och glaspanelerna i vindrutan och taket.

Inte heller bilar är de enda fordon som trycks. Ett team vid University of Bristol, i samarbete med European Aeronautic Defence and Space Company (EADS), har använt SLS-processer för att tillverka en cykel av nästa generations nylon.

Additiv tillverkning är också på gång i Bloodhound SSC, det brittiska fordonet som nästa år kommer att försöka slå rekordet i landhastighet. Fotkontrollerna, ratten och delar av den bakre delen har alla skrivits ut i 3D.

Det är dock i skyarna som additiv tillverkning verkligen sätter sina spår. På Filton i Storbritannien använder ett team av Airbus- och EADS-ingenjörer SLS för att skriva ut nya komponenter, inklusive kontrollytor, kylsystem och delar till landningsställ. Liknande tekniker kan en dag användas för att producera hela vingar.