En av principerna för RepRap-projektet är faktiskt att uppmuntra människor att bygga RepRap-skrivare och sedan använda dem för att bygga fler. Originalversionen kunde trycka hälften av sina egna delar; Med varje efterföljande version har ändringar, nya material och förnyade skrivhuvuden gjort det möjligt för den att bygga en större del av sig själv.

Materiell värld

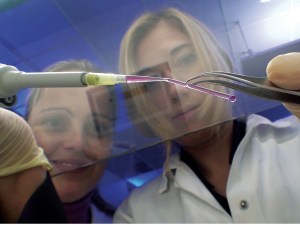

Arbete pågår redan i RepRap-communityt för att få skrivaren att arbeta med ett bredare utbud av plast, keramik, silikongummi och leror. En av Bowyers forskarstudenter, Rhys Jones, arbetar också med att trycka metaller och plaster samtidigt.

”Ju fler material med olika fysikaliska egenskaper som maskinen kan arbeta med på en gång, desto mer mångsidiga och heltäckande objekt som den skriver ut,” förklarar Bowyer. Det gör också att maskinen kan skriva ut fler av sina egna delar – och eftersom designen är öppen källkod finns det inget som hindrar människor från att göra det, förutom kostnaden. Nuvarande RepRap-modeller kostar cirka 350 Kr att bygga.

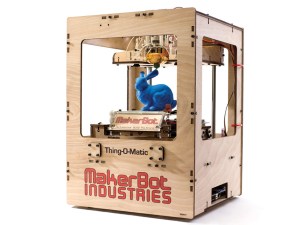

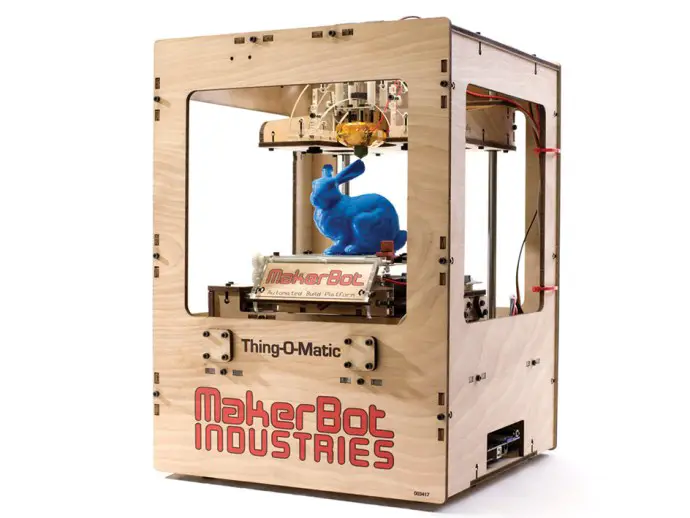

Naturligtvis skulle många föredra en färdig lösning, och det är där MakerBot kommer in. Detta företag, startat av Zach Smith, en av grundarna till RepRap Research Foundation, producerar en ättling till RepRap – Thing-O-Matic – som kan säljas hela eller i kit för montering från cirka 1 299 $ till 2 500 $.

MakerBot är också värd för onlinecommunityt ”Thingiverse”, där användare publicerar och dokumenterar nya mönster och 3D-modeller som andra kan skriva ut.

Konsekvenserna

Varför bry sig? Är inte traditionell massproduktion den mest praktiska och kostnadseffektiva metoden? Kanske inte. Till att börja med är 3D-utskrift flexibel. Med traditionella metoder begränsas du av de maskiner, verktyg och formar som krävs för att göra ett givet föremål i ett givet material.

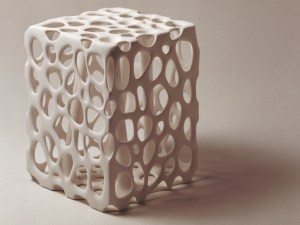

Ta dessa ur ekvationen, och mer komplexa geometrier och effektiva konstruktioner blir praktiska. Nu är det möjligt att tillverka mer komplexa delar eller ingenjörskomponenter för att hantera en specifik påfrestning, använda färre material och därmed minska vikten.

”3D-utskrift erbjuder fler möjligheter än traditionella tillverkningssätt: volymer i volymer, komplexa fraktala former och rörliga delar utan gångjärn är alla möjliga”, säger i.materialises direktör, Miranda Bastijns. ”Den största utmaningen ligger i det faktum att designers måste tänka bortom den tillverkning de är vana vid.”

3D-utskrift är också mer effektivt: där normala tillverkningsprocesser involverar bearbetning av hela block av titan eller aluminium, slöseri med mellan 40 % och 90 % av råvarorna, skapar additiv tillverkning lite avfall.

Endast den plast eller metall som krävs för att producera det färdiga föremålet används, och endast den energi som behövs för att producera det. Inom RepRap-gemenskapen talas det till och med om att återvinna materialen som används i ett objekt för att producera andra.

Viktigast av allt kan 3D-utskrift minska behovet av flygfrakt. Istället för att köpa produkter tillverkade i Kina kan vi köpa dem från lokala verkstäder eller till och med tillverka dem hemma. Endast råvarorna behöver transporteras, och samma material kan användas för att tillverka ett brett sortiment av föremål. Detta kan i sin tur förändra hur butiker fungerar.

”3D-utskrift är verksamhetens långa svans, eftersom du bara behöver lagra filerna, vilket gör att du kan skriva ut på begäran”, säger i.materialises Bastijns. ”Det krävs inget lager och inga kostnader förrän varan är såld.”

Det gör också lågvolym eller skräddarsydd produktion lönsam; det kostar inte mycket mer att producera ett föremål än att producera flera tusen. Naturligtvis finns det begränsningar. Med RepRaps är det materialen. Den dominerande plasten – det miljövänliga majsstärkelsederivatet, PLA – är inte lämplig för alla projekt. Och även om det kan vara möjligt att skriva ut en äggkopp hemma, skulle det krävas en hel del skrivare för att slå ut en ny dörr eller stående lampa.