Samtidigt har ett team vid Southampton University producerat ett obemannat flygfarkost (UAV) konstruerat helt av lasersintrade delar. Den klämmer ihop utan några fästen och innehåller komponenter som normalt skulle tillverkas separat, såsom skevroder på vingarna, i dessa grundläggande delar.

Additiv tillverkningsteknik har gjort det möjligt för teamet att använda komplexa geometriska former som tidigare skulle ha varit för svåra och dyra att tillverka. Den geodetiska strukturen som utvecklats av Sir Barnes Wallis för Wellington-bombaren och den elliptiska vingen som användes i Spitfire hade till exempel nästan övergivits. Med 3D-utskrift kan de flyga igen.

Genom alla dessa fordon saknas dock ett nyckelelement: motorn. Men om du tycker att detta är en stötesten, tänk om. RedEye, Stratasys on-demand-tjänst, har byggt en fullskalig modell av en turbopropmotor, som skapar alla 188 komponenter under en period på mindre än en månad.

Medan motorn, med sina 5 fot långa propellerblad, är tillverkad av termoplast, är det inte omöjligt att se andra material som gör 3D-printade motorer till en kommersiell verklighet under de kommande åren.

Skriv ut ditt eget hus

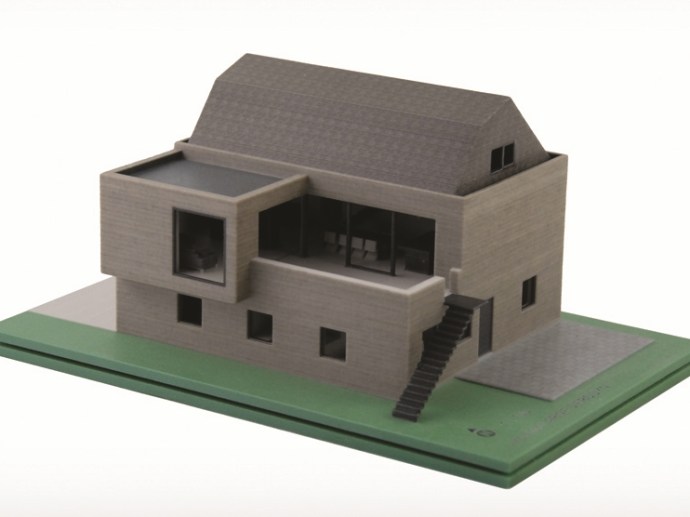

Ändå är det inte riktigt att tänka stort nog att tillverka bilar och flygplan. Vad sägs om att trycka ditt eget hus? I nästan ett decennium har Behrokh Khoshnevis vid University of Southern California utvecklat Contour Crafting, en process där cementväggar extruderas, lager för lager och formas av robotslev.

Målet med projektet är att ta fram en robot som kan bygga ett hus ensam på en dag. Andra omtalade applikationer inkluderar snabbbyggnation av nödbostäder och, potentiellt, konstruktion för framtida Mars- eller Moon-projekt.

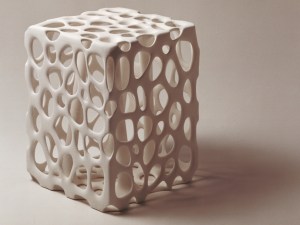

Samtidigt har den italienska ingenjören, Enrico Dini, framgångsrikt tryckt en 2 meter hög, organiskt böjd paviljong, designad för att ockupera ett offentligt utrymme i Pontedera, Toscana. Dinis teknologi, D-Shape, skapar byggnader från fem till 10 mm lager av sand, sammanbundna med magnesium och ett bindningsbläck för att göra ett marmorliknande material.

Radiolaria-paviljongen anses allmänt vara världens första 3D-printade byggnad, även om Dini nu arbetar med en ny tryckt villa åt en kund på Sardinien.

Men framtiden för tryckta byggnader kanske inte ligger i montering från topp till botten, utan i skapandet av komponenter, såsom betongpaneler, som kan sättas ihop för att bilda den färdiga arkitekturen. Ronald Rael från University of California har redan designat och producerat vad han beskriver som en ”biomorf bänk”, en kurvig sits konstruerad av mer än 230 cementbaserade polymerpaneler.

Närmare hemmet har ett team under ledning av Dr Richard Buswell från University of Loughborough arbetat med Freeform Construction: ett projekt som forskar om 3D-utskrift med cement i byggnadsskala.

Genom kontrollerad extrudering av cementbaserat bruk har teamet kunnat skriva ut väggar – kompletta med hålrum för stödsystem, rör och ledningar – som en dag kan tillverkas och monteras på plats.

Utan begränsningarna med storskalig gjutning och tillverkning att tänka på är det möjligt att tänja på nya gränser. ”Det är potentiellt störande”, säger Buswell. ”Vi har gått igenom en fas där människor varit skeptiska i början av projektet, och vi har visat att du kan göra det istället för att bara prata om det.”

Arkitekter verkar vara särskilt angelägna. ”Om du pratar med de stora arkitektoniska praktikerna, som Foster och Partners, har de att göra med kunder som vill ha ikoniska byggnader med kurviga former och snygg design, men många av dessa mönster blir konserverade eftersom de är dyra att tillverka”, säger Buswell. ”Om vi kan producera en process som kan leverera den krökningen på ett mer kostnadseffektivt sätt, då är det bra.”